Kireç üretimi

Kireç üretiminde yüksek saflıkta kireçtaşı veya dolomit, ocaklarda çıkarıldıktan sonra kırılır ve bazı durumlarda yıkama işlemine tabi tutulur. Ardından malzeme ayıklanır ve fırına sevk edilir. Kireçtaşı genellikle yer yüzeyinde açılmış, kireç fabrikasına yakın konumdaki açık ocaklardan elde edilir. Ancak, bazı özel durumlarda deniz altı sondajları veya yeraltı maden ocakları da bu amaçla kullanılabilmektedir.

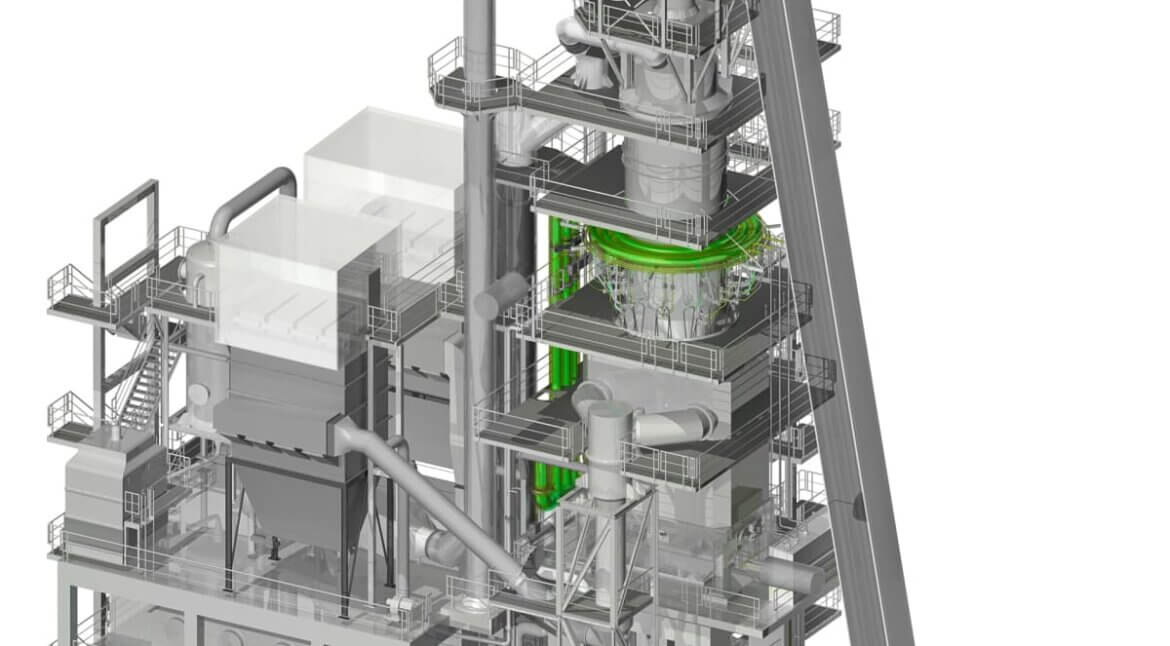

Kireç üretiminden şaftlı fırınlar (Maerz Ofenbau AG)

Kireç üretiminde geleneksel şaftlı fırınların karşılaştığı temel meseleler arasında, istenen ölçüde homojen bir ısı salımının sağlanması ve yükün şaft üzerinden düzgün bir şekilde hareket ettirilmesi yer almaktadır. Bu tür sistemlerde, bir cidardan enjekte edilen yakıt genellikle yatak içerisine 1 metreyi aşmayan bir nüfuza sahiptir. Bu sınırlama, fırın çapının veya genişliğinin yaklaşık 2 metreyle sınırlandırılmasına neden olur. Ancak daha geniş şaftlı fırınlarda homojen ısı salımını sağlamak için çeşitli yöntemler uygulanmaktadır. Bunlar arasında karma besleme teknikleri, merkezi beslemeli veya lans kullanımına dayalı çözümler, fırının içine 1 metre derinliğe ulaşabilen özel cihazlarla yapılan yakıt enjeksiyonları ve arklar altından gerçekleştirilen enjeksiyonlar yer alır. Ek olarak, yakıtın üstünden hava ya da geri dolaşımdaki fırın gazlarının enjeksiyonu gibi yöntemler de bu tür sorunlara çözüm sunmaktadır.

Genel olarak bakıldığında, Kireç üretimi için Maerz tipi şaftlı fırınların tasarımı, gazların ve yanma bölgesindeki katı malzemenin etkili bir şekilde ısı transferi yapmasını sağlayarak nispeten düşük miktarda yakıt kullanımıyla öne çıkar. Fakat bu yapı, yakıtta bulunan kükürdün büyük bir kısmını ayrışmadan bırakmaktadır. Bundan dolayı, düşük kükürtlü ürün elde edebilmek için düşük kükürt içeren yakıtların tercih edilmesi gerekmektedir. Daha eski tasarımlar, genellikle düşük ila orta düzeyde reaktiviteye ve nispeten yüksek oranda CaCO3 içeriğine sahip sönmemiş kireç üretmekteydi. Buna karşılık, modern tasarım anlayışları, daha düşük CaCO3 seviyeleri ile yüksek reaktiviteye sahip kirecin üretimini mümkün kılan teknolojileri entegre etmektedir.

Kireç üretiminden şaftlı fırınların özel tasarımlarını detaylıca incelemeden önce, bu fırınların temel işleyişinde önemli bir rol oynayan üç ana süreç olan yükleme, çekme ve yakma aşamalarına genel bir bakış atmak faydalı olacaktır.

Hammadde yükleme süreci

Hammadde yükleme süreci, özellikle yığın halindeki hammaddenin tek bir noktadan şaftlı fırına yüklenmesinde belirgin zorluklar yaratabilir. Büyük taş parçalarının genellikle cidarlara doğru devrilme eğilimi gösterdiği ve daha küçük tanelerin ise fırın çeperlerinde yoğunlaşma riskine sahip olduğu gözlemlenmektedir. Bu durum, merkez eksen etrafında oluşan gaz akımlarına direncin artmasına; buna karşın cidarlara yakınlaştıkça bu direnç seviyesinin azalarak merkezi bölgelerden geçen gaz akış hızının düşmesine neden olmaktadır. Bunun sonucunda ise yatak içerisindeki hammaddelerin büyük bir bölümü yeterince pişirilememekte ve verim düşmektedir. Bu gibi olumsuz etkileri azaltmak için farklı yükleme mekanizmaları geliştirilmiştir.

Kireç üretiminde dikey kireç fırınlarının çalışma prensiplerinde özellikle paketli yatak içindeki yanma önemli teknik sorunlar oluşturur. Bunun başlıca nedeni, gazlaştırılmış yakıt ile yanma havasının bu yapı içindeki koşullarda yeterince etkili bir şekilde karışamamasıdır. Yanma veriminin optimize edilmesi için, ideal koşullarda yakıt ve hava karışımının şaft boyunca homojen bir dağılım göstermesi gereklidir. Ancak, kullanılan ateşleme düzeneklerinden bağımsız olarak, hava-yakıt oranında değişkenlikler ortaya çıkabilir ve bu durum Kireç üretimi sürecini karmaşıklaştırır.

Çift meyilli şaftlı fırınlar, daha spesifik bir yapıya sahiptir ve genellikle kalsinasyon bölgesinde birbirine zıt eğimli iki bölüm içerir. Her bir eğim, taş kaymasını kolaylaştıran ark boşlukları ile donatılmıştır. Bu boşluklardan yakıt ve önceden ısıtılmış hava aktarılır ve ateşlenir. Soğutma havası ise fırının tabanından alınarak ön ısıtma işleminden geçirilir; ardından yanma haznelerine geri çekilerek yeniden yanmaya dahil edilir. Kireç üretiminde sistem, hem gaz hem de katı yüklerin fark edilebilir düzeyde homojen bir dağılım sergilemesine olanak tanır. Dolayısıyla enerji kaybı minimize edilirken yakma performansı artar. Bununla birlikte kullanılan yakıtın tipi titizlikle seçilmelidir, çünkü yetersiz seçimler yapısal tortuların, özellikle yakıt külü ve kalsiyum sülfat birikimlerinin neden olduğu sorunlara yol açabilir. Bu tür fırınlar genellikle yüksek reaktivitelere sahip düşük karbonat içerikli ürünler üretir.

Çok hazneli şaftlı fırın modelleri, çift meyilli fırınların daha ileri bir versiyonudur. Bu dizayn, kalsinasyon için artırılmış verim sunar ve genellikle dört ila altı eğimli bölümden meydana gelir. Her biri zıt açıyla yerleştirilmiş bu eğimli bölümler sistemin genel yapısal denge ve performansını artırır. Soğutma havası, kireç aracılığıyla soğutma odasında önceden ısıtılır ve ardından yanma haznelerine aktarılmak üzere tozu alınarak yeniden kullanılır. Buna ek olarak, düşük yanma haznelerinde sıcaklıklar geniş bir aralıkta değiştirilebilir ve böylece kirecin reaktivitesi üzerinde hassas kontrol sağlanabilir. Çok hazneli fırınlarda katı, sıvı veya gaz halinde farklı yakıt tipleri kullanılabilmekte olup, bu esneklik sistemin geniş bir uygulama alanında yer almasına olanak tanır.

Kireç üretiminde Maerz fırınları için bizimle iletişime geçebilirsiniz.