Kırıcı tasarımı

Kırıcı tasarımında, boyutu yaklaşık 50-100 mm’den daha ince olan parçacıklı ürünü üretmek için birincil aşama olarak yaygın şekilde kullanılır.

- Anasayfa

- Hizmetlerimiz

- Kırıcı tasarımı

İmalat hizmetlerimiz

- Basınclı kap tasarımı

- Atmosferik tank tasarımı

- Eşanjör tasarımı

- Konveyör bant tasarımı

- Kovalı elevatör tasarımı

- Depolama tank tasarımı

- Zincirli konveyör tasarımı

- Titreşimli elek tasarımı

- Dansöz elek tasarımı

- Yıkama kulesi tasarımı

- Soğutma kulesi tasarımı

- Endüstriyel filtre tasarımı

- Bilyalı değirmen tasarımı

- Kırıcı tasarımı

- Soğutma tamburu tasarımı

- Kurutma tamburu tasarımı

- Betonarme yapı tasarımı

- Çelik konstrüksiyon tasarımı

Tanıtım broşürü

Verdiğimiz hizmete ilişkin belirli verileri ve nasıl çalıştığımızı görmek için kataloğumuzu indirin.

İletişimde kalın!

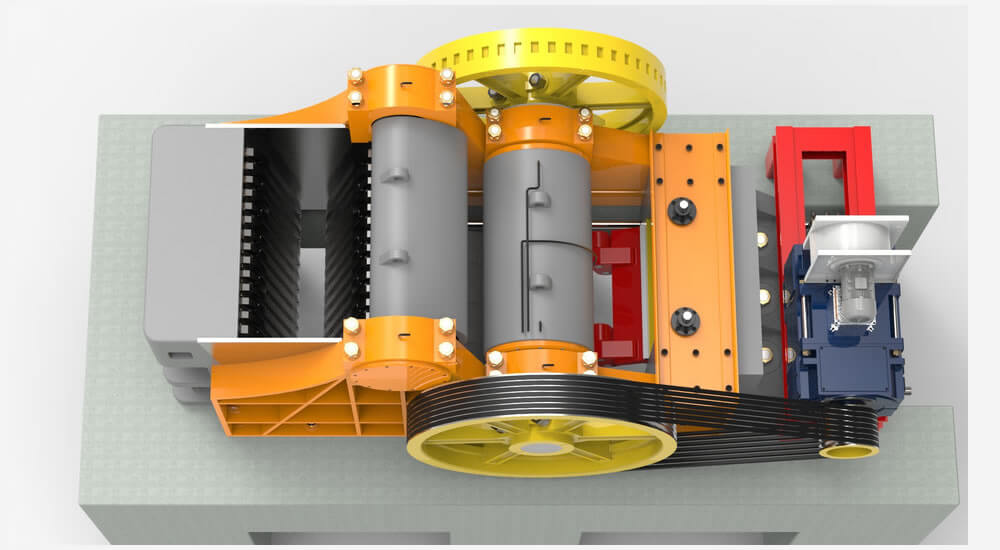

Kırıcı tasarımı

Kırıcı tasarımı, metalurji, mekanik ve ilgili diğer endüstrilerde malzemelerin boyutlarının küçültülmesinde temel ekipmanlar arasında yer almaktadır. Toplu malzemelerin işlenmesi esnasında çeşitli topaklar ve kümeler meydana gelebilir. Bu durum, özellikle depolama sırasında “birlikte sertleşen” tozlar ve granüller için geçerlidir. Malzemenin farklı şekil ve boyutlara sahip olması, daha ileri düzeyde işlemleri güçleştirir. Kırıcı parçalayıcıları, bu parçaları ürünü koruyarak nazik bir şekilde tutarlı ve tekdüze bir son parçacık boyutuna indirgemektedir. Sıkıştırmaya dayalı çeneli, döner ve konik kırıcılar, kesmeye dayalı kesici değirmen ve darbeye dayalı çekiçli kırıcı olarak sınıflandırılırlar.

Kırıcı tasarımında çeneli kırıcı esas olarak alt kenarlarından yatay bir açıklık oluşturan birbirine eğik iki kırma plakasından oluşur. Kırıcı tasarımında malzeme, kırılan ürün kırma plakaları arasındaki boşluktan geçebilecek kadar küçük hale gelene kadar ileri geri basınçla sabit ve hareketli bir plaka arasında ezilir. Çeneli kırıcılar kırılgan malzemeler için geniş bir uygulama alanı bulur. Örneğin, gözenekli bakır kekinin ufalanması için kullanılırlar. Döner bir kırıcı, döner bir şaft üzerine yerleştirilmiş ve konik veya dikey eğimli kenarları olan içi boş bir gövde içine yerleştirilmiş katı bir koni içerir. Kırma yüzeyleri birbirine yaklaştığında malzeme kırılır ve kırılan ürünler boşaltma açıklığından düşer.

Çekiçli kırıcılar

Çekiçli Kırıcı tasarımında, tek adımlı birincil kırıcı olarak veya birincil kırıcıdan gelen ürünler için ikincil kırıcı olarak kullanılır. Farklı sert metal geri dönüşüm işlemleri için sert metal hurdaların kırılmasında yaygın olarak kullanılırlar. Döner çekiçler sarkıktır, bir rotorun çevresi boyunca simetrik olarak yerleştirilmiş yatay eksenlere monte edilir ve kırma, yüksek hızda hareket eden malzeme parçalarının çarpmasıyla gerçekleşir. çekiçler ve kırıcı plakalarla temas yoluyla. Rotorun altına silindirik bir ızgara veya elek yerleştirilir. Malzemeler ızgara veya elek açıklıklarından geçebilecek kadar küçük bir boyuta küçültülür. Izgara çubuklarının aralığı veya eleğin açıklığı değiştirilerek ürünün boyutu ayarlanabilir. Çekiçli kırıcıların özelliği, kırıcının boşaltma ünitesinde yüksek hava basıncı ve kırıcının etrafındaki bölgede düşük basınç görülmesidir. Şaft, gövde yan duvarlarının iç yüzeyine yakındır. Böylece çekiçli kırıcılar aynı zamanda yüksek basınçlı cebri çekişli fanlar olarak da görev yapar. Bu, çevre kirliliğine ve ince toz fraksiyonlarında ürün kayıplarına yol açabilir.

Sıkça sorulan sorular

Endüstriyel ekipmanlar, çeşitli endüstrilerin omurgasını oluşturan ve operasyonel verimliliği, üretkenliği arttırırken kalite kontrolünü destekler. Ancak bunu yapmak için bu tür ekipmanların güvenilir, verimli ve dayanıklı olması gerekir. Bunların hepsi, yüksek kaliteli parçaların bir araya getirilmeleriyle başlamaktadır.

Bir ekipman sağlayıcısı seçerken deneyim çok önemlidir. Büyük sonuçlar vaat eden ancak deneyimle gelen içgörü ve ölçeklenebilirlikten yoksun olan yeni şirketlere karşı dikkatli olun. Firmamız %100 öz sermayesi ile 25 yılı aşkın süredir sektörde faaliyet göstermektedir.

Firmamız sülfürik asit tesisi ekipmanları, Fosforik asit tesisi ekipmanları, Gübre fabrikası ekipmanları, Amonyak fabrikası ekipmanları,Çimento fabrikası ekipmanları,Şeker fabrikası ekipmanları,Yağ fabrikası ekipmanları, Temik santral ekipman imalatları,Hidroelektrik santrak ekipman imalatları,İlaç fabrikası ekipman imalatları,Yem fabrikası ekipman imalatları,Kimya fabrikası ekipman imalatları, Her tür endüstriyel tesis inşaatları ve her tür yapısal çelik imalatları konusunda tecrübesi ile mühendislikteki çözümlerimize daha çevre dostu ve sürdürülebilir teknolojiler adapte etmekteyiz.

Karbon çelik ve Paslanmaz çelik ekipmanların yanı sıra, Hastelloy, Alloy20 ve Incoloy gibi farklı metalurjilere sahip proses ekipmanlarının tasarımını ve üretimini yapmaktayız

CNC işleme hassas bir üretim yöntemi olmasına rağmen, yerel ve uluslar arası kalite kontrol prosedürlerimiz, bitmiş parçanızın teknik özelliklere uygun olmasını ve belirtilen toleranslara uymasını sağlar.

Teslim süresi ekipman yada makine cinsine, miktarına bağlı olarak değişmekte olup genellikle haftalardan aylara kadar değişmektedir.