Fosforik asit ekipman imalatı

Fosforik asit ekipman imalatı ile üretilen Fosforik asit (H3PO4) esas olarak gübre üretiminde, ilaç endüstrisinde,yağ sanayinde,sinek ilacı üretiminde ve çeşitli temizleme kimyasallarında kullanılır.

- Anasayfa

- Faaliyet-alanlarimiz

- Fosforik asit ekipman imalatı

Faaliyet alanlarımız

- Gübre ekipman imalatı

- Sülfürik asit ekipman imalatı

- Fosforik asit ekipman imalatı

- Amonyak tesisi ekipman imalatı

- Çimento fabrikası ekipman imalatı

- Şeker fabrikası ekipman imalatı

- Yem fabrikası ekipman imalatı

- Termik santral ekipman imalatı

- Hidroelektrik santral ekipman imalatı

- Proses ekipman imalatı

- Kimya fabrikası ekipman imalatı

- İlaç fabrikası ekipman imalatı

- Yağ fabrikası ekipman imalatı

- Endüstriyel tesis inşaatı

- Yapısal çelik imalatı

- Hidrojen Peroksit imalatı

- Propan dehidrojenasyonu

- Ekipman Tasarımı

Tanıtım broşürü

Verdiğimiz hizmete ilişkin belirli verileri ve nasıl çalıştığımızı görmek için kataloğumuzu indirin.

İletişimde kalın!

Fosforik asit ekipman imalatı

Fosforik asit ekipman üretimi, ıslak fosforik asit üretiminin ön arıtımının (konsantrasyon) ve son arıtımının (defluorasyon) bir parçası olan korozyona dayanıklı proses ekipmanları sağlamaktadır.Fosforik Asitin birden fazla üretim yöntemi vardır. Bu kimyasalın üretimi kullanılacağı alana bağlıdır. Saf fosforik asit, fosforun hava ve buhar karışımında yakılmasıyla elde edilir. Gübrelerde kullanılmak üzere üretilmesi durumunda düşük saflıkta fosforik asit elde edilmesi amaçlanır. Fosforik asit üretim proseslerinde plakalı eşanjör, mikser ve diğer akış ekipmanlarından oluşan geniş ürün yelpazemizle sizlere güvenilir ve kaliteli hizmet sunmaktayız.

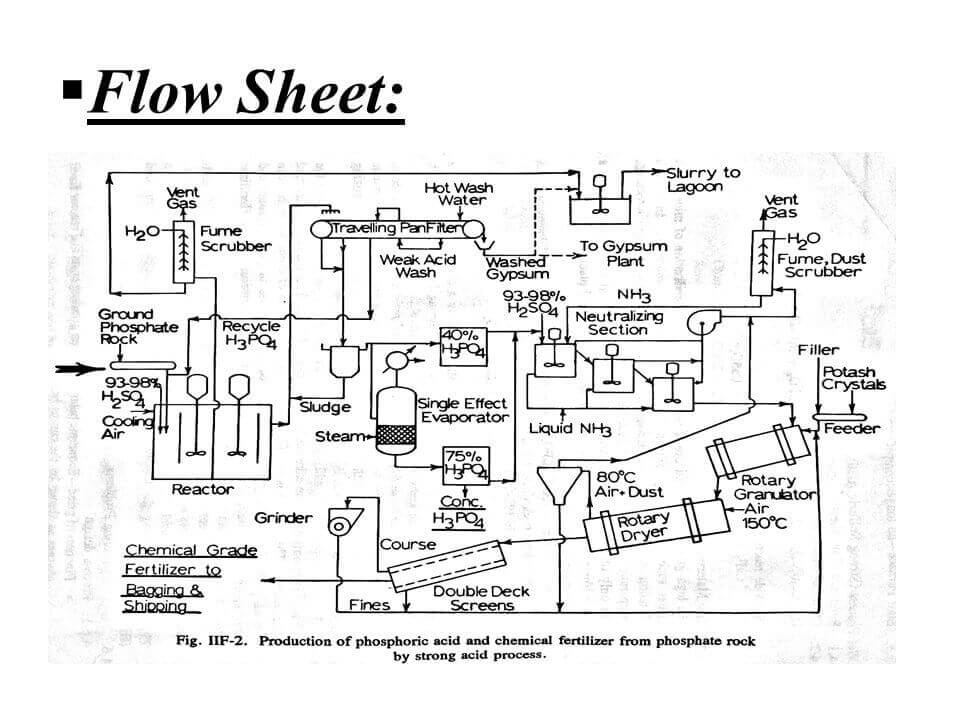

Fosforik asit akış şeması

Fosforik asit ıslak işlemi dünya üretiminin yaklaşık %95’ini oluşturur. Islak işlemde, sülfürik asit (H2SO4) doğal fosfat kayaçlarıyla reaksiyona girerek H3PO4 ve yaygın olarak alçı olarak bilinen kalsiyum sülfat (CaSO4) üretir.Fosforik asit ıslak prosesinden elde edilen ürünler, sülfatlar, florürler ve flüosilikatlar gibi safsızlıklarla kirlenmiş oldukları için öncelikle gübre üretiminde kullanılır. Islak prosesin birkaç çeşidi vardır, aralarındaki temel farklar çalışma sıcaklığıdır, daha yüksek sıcaklıklar kullanılan malzemeler için daha fazla talepkardıFosforik asit üretim sürecinin birincil yan ürünü, yaygın olarak alçı olarak bilinen kalsiyum sülfattır. Islak işlemle fosforik asit üretimi sırasında, sülfürik asit fosfat kayasıyla reaksiyona girerek fosforik asit ve alçı üretir.

Fosforik asit için alaşım seçme kriterleri

Islak işlem fosforik asit (WPA), asidin içerdiği safsızlık aralığına bağlı olarak paslanmaz çeliklere karşı agresif olabilir. Bu, ham fosforik asidin toplu elleçlenmesi ve taşınmasında özellikle endişe vericidir.Çoğu uygulama paslanmaz çelik veya nikel alaşımlarına dayanır. Düz krom sınıfları genellikle uygun değildir, ancak daha yüksek krom ve molibden seviyeleri fosforik asit direncini artırır.Sıcaklıktaki herhangi bir artış ve/veya klorür, florür ve sülfürik asit safsızlıklarının varlığı korozyon riskini artırır. Bu safsızlıkların mevcut olduğu bilindiğinde ve sınıf seçimini optimize etmek için uzman tavsiyesine ihtiyaç duyulduğunda çukurlaşmaya daha dayanıklı çelik sınıfları düşünülmelidir.

Alaşım 400

- Nikel-bakır sınıfı alaşım.

- Saf fosforik aside karşı önemli direnç sağlar, 80oC’ye kadar %10-100 konsantrasyonlarda 0,05 mm/y’den daha düşük korozyon oranlarına sahiptir

- Daha yüksek sıcaklıklarda korozyon önemli ölçüde artacak ve oksitleyici tuzların eklenmesiyle korozyon önemli hale gelecektir.

Alaşım 600

- Nikel-krom alaşımı.

- Oda sıcaklığında fosforik aside dayanıklıdır ancak korozyon oranları sıcaklıkla önemli ölçüde artar.

Alaşım 625

- Nikel-krom-molibden-niyobyum sınıfı alaşım. Önemli miktarda klorür ve florür varlığında üstün direnç gösterir.

- Alaşım 625, kaynama noktasında %25’lik fosforik asit çözeltisinde mükemmel performans sağlar.

- Gerçek dünya testleri, ıslak işlem fosforik asidinin buharlaştırılmasında nominal oranları ve lokal korozyonun olmadığını göstermektedir.

Alaşım C276

- Tungsten ilavesiyle çözelti tavlama yöntemiyle elde edilen nikel-molibden-krom alaşımı.

- Günümüzde en çok kullanılan korozyona dayanıklı malzeme.

- Yüksek molibden ve krom içeriği, alaşımın oksitleyici, oksitleyici olmayan ve karışık asitli ortamlarda performans göstermesini sağlarken, çukurlaşma ve çatlak korozyon saldırısına karşı olağanüstü direnç gösterir.

Alaşım 825

- Molibden ve bakır ilaveli nikel-demir-krom sınıfı.

- Alaşım 825, sülfürik ve fosforik asit içeren ortamlar gibi indirgeyici ortamlara karşı mükemmel direnç sağlar.

- Molibden çukurlaşma ve çatlak korozyonuna karşı direnci önler.

- Alaşımın krom içeriği nitrik asit, nitratlar ve oksitleyici tuzlar gibi çeşitli oksitleyici maddelere karşı direnci artırır.

- Klorür ve florürlere önemli miktarda maruz kalmak alaşım 825’in çukurlaşmasına neden olabilir.

Alaşım AL-6XN®

- Süper-austenitik nikel-krom-molibden-azot paslanmaz çelik.

- AL-6XN® alaşımı %45’in üzerindeki fosforik asit konsantrasyonlarına dayanıklıdır.

- Kaynayan %20’lik fosforik asit çözeltisinde AL-6XN’nin korozyon hızı 0,006 mm/y iken, örneğin 0,02 mm/y korozyon hızına sahip olan 316L alaşımı ile karşılaştırıldığında, AL-6XN’nin korozyon hızı 0,006 mm/y’dir.

Alaşım 316L

- Austenitik krom-nikel-molibden paslanmaz çelik.

- %40 konsantrasyonlarda fosforik aside karşı mükemmel direnç, %40-%100 konsantrasyonlarda ise iyi direnç gösterir.

- Klorür veya florür varlığında korozyon artacaktır.