Amonyak fabrikası ekipman imalatı

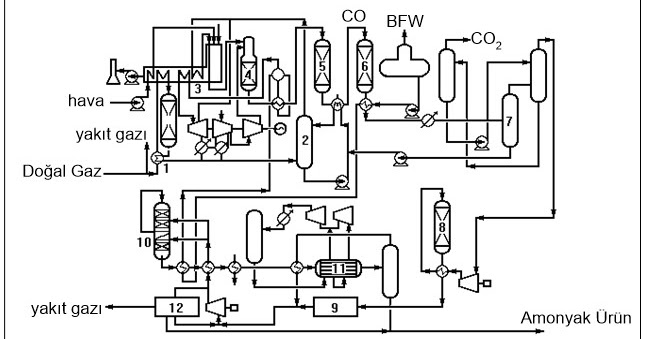

Amonyak fabrikası ekipman imalatı için öncelikle modern bir hidrojen tesisi, standart bir nitrojen tesisi ve yüksek verimli amonyak sentezinden oluşur.

- Anasayfa

- Faaliyet-alanlarimiz

- Amonyak fabrikası ekipman imalatı

Faaliyet alanlarımız

- Gübre ekipman imalatı

- Sülfürik asit ekipman imalatı

- Fosforik asit ekipman imalatı

- Amonyak tesisi ekipman imalatı

- Çimento fabrikası ekipman imalatı

- Şeker fabrikası ekipman imalatı

- Yem fabrikası ekipman imalatı

- Termik santral ekipman imalatı

- Hidroelektrik santral ekipman imalatı

- Proses ekipman imalatı

- Kimya fabrikası ekipman imalatı

- İlaç fabrikası ekipman imalatı

- Yağ fabrikası ekipman imalatı

- Endüstriyel tesis inşaatı

- Yapısal çelik imalatı

- Hidrojen Peroksit imalatı

- Propan dehidrojenasyonu

- Ekipman Tasarımı

Tanıtım broşürü

Verdiğimiz hizmete ilişkin belirli verileri ve nasıl çalıştığımızı görmek için kataloğumuzu indirin.

İletişimde kalın!

Amonyak fabrikası ekipman imalatı

Amonyak fabrikası ekipman imalatı, gübre üretiminde kritik öneme sahip olan amonyak’ın üretilmesinde kritik öneme sahiptir. Amonyak dünyada üretilen en büyük hacimli sentetik kimyasallardan biridir. Bu makale, amonyak üretiminin evrimini inceliyor ve mevcut üretim teknolojilerini açıklıyor.

Çoğu insan amonyağın (NH3) keskin kokusunu temizleyiciler veya kokulu tuzlarla ilişkilendirir . Ancak bu iki üründe amonyak kullanımı, 2014’te yaklaşık 176 milyon metrik ton olan toplam küresel amonyak üretiminin yalnızca küçük bir kısmını temsil eder (1) . Endüstrinin ve teknolojinin bugün nerede olduğunu takdir etmek için önce buraya nasıl geldiğimize bir bakalım.

Amonyak 200 yıldan uzun süredir bilinmektedir. İngiliz bir kimyager olan Joseph Priestley, ilk olarak 1774’te gaz halindeki amonyağı izole etti. Bileşimi 1785’te Fransız kimyager Claude Louis Berthollet tarafından belirlendi. 1898’de Adolph Frank ve Nikodem Caro, N2’nin kalsiyum karbür ile sabitlenerek kalsiyum siyanamid oluşturabileceğini ve bunun daha sonra suyla hidrolize edilerek amonyak oluşturabileceğini buldular.

CaO + 3C ↔ CaC2 + CO

CaC2 + N2 ↔ CaCN2 + C

CaCN 2 + 3H 2 O ↔ CaCO 3 + 2NH 3

Siyanamid işlemi kullanılarak önemli miktarda amonyak üretimi 20. yüzyılın başlarına kadar gerçekleşmedi. Bu işlem büyük miktarda enerji gerektirdiğinden, bilim insanları çabalarını enerji gereksinimlerini azaltmaya odakladılar.

Alman kimyager Fritz Haber, modern amonyak endüstrisinin gelişiminde en önemli çalışmalardan bazılarını gerçekleştirdi. Karlsruhe Üniversitesi’ndeki bir öğrenciyle birlikte laboratuvarda N 2 ve H 2’den amonyağı sentezledi .

Amonyak teknolojisi

Geçtiğimiz on yıllarda, kimya mühendisleri nispeten düşük maliyetlerle büyük miktarlarda amonyak üreten prosesler yaratmayı başardılar. Daha 80 yıl önce, sentezlenmiş amonyağın toplam yıllık üretimi 300.000 mt’un biraz üzerindeydi. Kimya mühendisliğindeki atılımlar sayesinde, modern bir amonyak tesisi yılda 750.000 mt’dan fazla üretebilir. Yıllık üretilen amonyağın yaklaşık %88’i gübre üretiminde tüketilmektedir. Geriye kalanın çoğu formaldehit üretimine gitmektedir. Çin, 2014 yılında küresel üretimin yaklaşık %32,6’sını üretirken, Rusya, Hindistan ve ABD sırasıyla %8,1, %7,6 ve %6,4’ünü üretmiştir (1) . Küresel amonyağın üretiminin çoğu doğal gazın buharla yeniden şekillendirilmesine dayalı olsa da, önemli miktarlar kömür gazlaştırmasıyla üretilmektedir. Gazlaştırma tesislerinin çoğu Çin’de bulunmaktadır.

Modern üretim süreçleri

1950’den 1980’e kadar amonyak talebindeki muazzam artış, daha büyük, daha enerji verimli tesislerin gerekliliğini ortaya çıkardı. Bu on yıllarda tasarım felsefesinde de bir değişiklik görüldü. O zamana kadar, bir amonyak tesisi, gaz hazırlama, gaz saflaştırma, gaz sıkıştırma ve amonyak sentezi gibi ilgisiz ünitelerin bir araya getirilmesi olarak görülüyordu. Yeni yenilikler ve bütünleşik bir tasarım, proses ünitelerini en etkili ve verimli şekilde birbirine bağladı.

1960’ların ortalarında, American Oil Co., Texas City, TX’te MW Kellogg (MWK) tarafından mühendisliği yapılmış, 544 mt/gün kapasiteli tek konvertörlü bir amonyak tesisi kurdu. Tek tren tasarım konsepti ( Şekil 3 ) o kadar devrim niteliğindeydi ki 1967’de Kirkpatrick Kimya Mühendisliği Başarı Ödülü’nü aldı.Tesis, sentez gazını 152 bar basınca sıkıştırmak için dört kasalı bir santrifüj kompresör kullandı ve 324 bar çalışma basıncına kadar son sıkıştırma, alternatif bir kompresörde gerçekleşti. Sentez döngüsü ve soğutma hizmetleri için santrifüj kompresörler de uygulandı ve bu da önemli maliyet tasarrufları sağladı.

Geçtiğimiz 60 yıl boyunca, amonyak proses teknolojisi önemli ölçüde iyileşti. Tesis düzenleri, ön uçta ve sentez döngüsünde genellikle farklı sayıda tren bulunan çoklu tren tasarımlarından tek tren tasarımlarına doğru evrildi. Tesisin ön ucunda sentez gazı hazırlama, atmosferik basınçtan 30-50 barg basınca çıkarıldı. Kapasiteler, tek bir trende 100 mt/günden 3.300 mt/güne kadar çıktı.Enerji verimlilikleri de iyileşti — kok bazlı tesislerde 60 GJ/mt’nin çok üzerindeki amonyak tüketimlerinden ilk doğal gaz bazlı tesislerde 40-50 GJ/mt’ye ve ilk tek hatlı tesislerde 30-40 GJ/mt’ye. Modern tesisler, hem sentez gazı hazırlama bölümünde hem de sentez döngüsünde 125 barg kadar yüksek basınçlarda buhar üretimiyle ısı geri kazanımı ekledi.