Propan dehidrojenasyonu

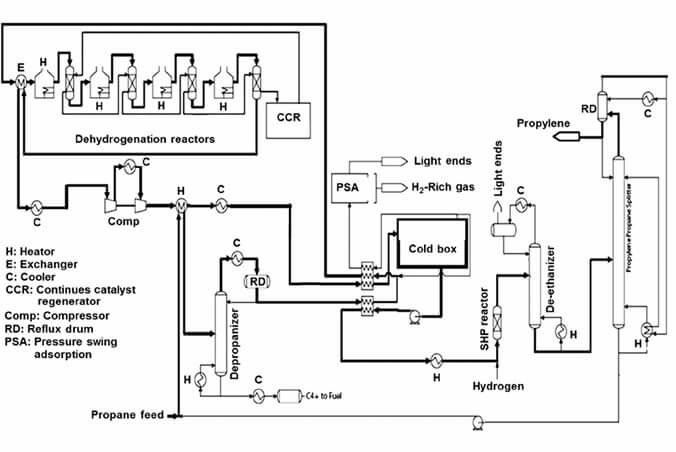

Propan dehidrojenasyonu, propanatın ve hidrojenin, atmosferik basınca yakın basınç altında, 500-700 °C sıcaklık aralığında çalışan hareketli veya sabit yataklı bir reaktöre yönlendirildiği katalitik bir dehidrojenasyon işlemidir.

- Anasayfa

- Faaliyet-alanlarimiz

- Propan Dehidrojenasyonu

Faaliyet alanlarımız

- Gübre ekipman imalatı

- Sülfürik asit ekipman imalatı

- Fosforik asit ekipman imalatı

- Amonyak tesisi ekipman imalatı

- Çimento fabrikası ekipman imalatı

- Şeker fabrikası ekipman imalatı

- Yem fabrikası ekipman imalatı

- Termik santral ekipman imalatı

- Hidroelektrik santral ekipman imalatı

- Proses ekipman imalatı

- Kimya fabrikası ekipman imalatı

- İlaç fabrikası ekipman imalatı

- Yağ fabrikası ekipman imalatı

- Endüstriyel tesis inşaatı

- Yapısal çelik imalatı

- Hidrojen Peroksit imalatı

- Propan dehidrojenasyonu

- Ekipman Tasarımı

Tanıtım broşürü

Verdiğimiz hizmete ilişkin belirli verileri ve nasıl çalıştığımızı görmek için kataloğumuzu indirin.

İletişimde kalın!

Propan dehidrojenasyonu

Propan dehidrojenasyonu ile üretilen Propilen, modern polimer ve ilaç endüstrisinin temel yapı taşlarından biri olan polipropilen, propilen oksit, akrilonitril ve blutiraldehit gibi önemli bileşiklerin sentezinde başlangıç malzemesi olarak görev yapar. Son zamanlarda Shayl gazı kaynaklarının yaygınlaşmasıyla birlikte, dehidrojenasyon savunucusu, petrokimya sektöründe enerji yoğun ve düşük verimli naftanın yerini aldı. Etan dehidrojenasyonuna benzer şekilde propan üretimi için iki ana yöntem kullanılır: PDH (propan dehidrojenasyonu) ve ODH (oksidatif dehidrojenasyon).

PDH yöntemi her ne kadar yüksek seçiciliğe izin veren bir işlem olsa da çok güçlü bir endotermik reaksiyon sergiler ve kokuşma gibi dezavantajları vardır. ODH yöntemi ise oksijen varlığında, daha düşük çalışma sıcaklıklarında, termodinamik uygunlukta, kokuya karşı dayanıklılıkta ve proses verimliliğinde önemli avantajlar sunmaktadır. Ancak ODH yöntemi hala endüstriyel uygulamalar açısından aşırı oksidasyon ve güvenlik riskleri gibi ciddi zorluklarla karşı karşıyadır. Bu nedenlerden dolayı ODH’nin sanayide daha yaygın olarak kullanılmasını sınırlayan teknik engellerin aşılması gerekmektedir.

Bu bağlamda kafes oksijeninin ODH yöntemi umut verici bir araştırma konusu olarak dikkat çekmektedir. Nitekim Chen ve meslektaşları tarafından yakın zamanda yapılan bir çalışmada Mo-VO çift fonksiyonlu karışık oksit kullanılarak kimyasal döngü sistemi aracılığıyla Mo-VO’nun propilene dönüştürüldüğü bildirildi. Mo-VO karışık oksidin indirgeme işlemi üç aşamaya ayrılır: aşırı oksidasyon, odh ve oksidatif olmayan dehidrojenasyon. Bu, Şekil 20a’da görsel olarak sunulmakta ve ilgili reaksiyon mekanizmaları ayrıntılı olarak tartışılmaktadır.

Propilenin dünyada önemi

Son yıllarda petrokimya sektörünün hızla gelişmesiyle birlikte Propilen en çok artan temel hammaddelerden biri haline gelmiştir. Propilen çeşitli kimyasalların üretiminde, özellikle ticari olarak polipropilen, asillonitril, propilen oksit, kükürt, akrilik asit, 2-etil hekzanol ve bütanol üretiminde kullanılmaktadır. Ancak aşağıdaki nedenlerden dolayı, dünya propilen üretiminde ciddi sorunlara rağmen, 2004 yılında propilene olan talep %6,5 oranında artmış olup, bu talep polipropilene olan ihtiyaç nedeniyle sürekli artış eğilimindedir.

Örneğin, Türkiye’de polipropilen üretim kapasitesi yıllık 144 bin ton ile sınırlıdır. Öte yandan, ülke genelinde talep 2008 yılında 1 milyon 103 bin ton/yıla ulaşmış ve 2013 yılı itibarıyla bu rakam 1 milyon 793 bin ton/yıla çıkmıştır. Benzer bir durum akrilonitril için de geçerlidir. Türkiye dünyanın en büyük akrilik elyaf üreticilerinden biridir. PETKİM bünyesinde belirlenen hedeflere göre, 2013 yılında akrilonitril üretimi yıllık 125 bin ton olarak planlanırken, aynı yıl talebin 519 bin ton/yıl seviyesinde olması bekleniyor.

Ayrıca, yüzey kaplama sanayinde çok önemli bir girdi olan ve yeni teknolojilerle doğrudan propilenden veya doğrudan propanadan üretilebilen akrilik asitler ve türevlerinin Türkiye’de hala üretildiği düşünüldüğünde, ülkenin propilene olan ihtiyacının ne kadar büyük olduğu açıktır. Ancak, hem küresel hem de Türkiye’deki propilen arzındaki yapısal sorunlar, Türkiye’nin yüksek talebinin önündeki en temel engel olarak öne çıkmaktadır.

Propilen üretim yöntemleri

1990 yılında dünyada sadece bir tane olan propan dehidrojenasyon tesislerinin sayısı 2004 yılında 20’ye, 2010 yılında ise 35’e ulaşmıştır. Ancak mevcut teknolojiler, savunucunun doğrudan endotermik dehidrojenasyon prensibiyle çalışmakta ve bu da bazı zorluklar getirmektedir. Termodinamik sınırlamalar nedeniyle düşük denge dönüşümü, yüksek ısı gereksinimi ve katalizörde pişirme gibi sorunlar ortaya çıkmaktadır. Bu durum, çoklu geçişli ve çoklu reaktör sistemlerine olan ihtiyacı artırmakta ve pişirmeyi önlemek için süreci daha karmaşık hale getirmektedir.

Bununla birlikte, 2000’li yıllardan itibaren propilene olan talebin hızla artması nedeniyle, bu teknolojilere olan ilgi artmış ve yeni tesislerin sayısı hızla artmıştır. Örneğin, UHDE GmbH tarafından geliştirilen Star prosesi “Oksidehidrojenasyon” adı altında iyileştirilmiş ve seçilmiş oksidatif dehidrojenasyon yerine, çift yataklı bir reaktörün ikinci yatağında seçici yanma ile denge verimliliği artırılmaya çalışılmıştır.

Ülkemizdeki polipropilen açığına uygun olarak Rönesans önümüzdeki yıllarda propan yakma prosesi ile polipropilen üretimine başlamayı planlamaktadır.

Firmamız propan gazlı polipropilen üretim teknolojilerinde ekipman tasarımı, ekipman imalatı ve yan ürün geri dönüşümü konusunda mühendislik çalışmalarını sürdürmektedir. Detaylı sunum için bizimle iletişime geçebilirsiniz.